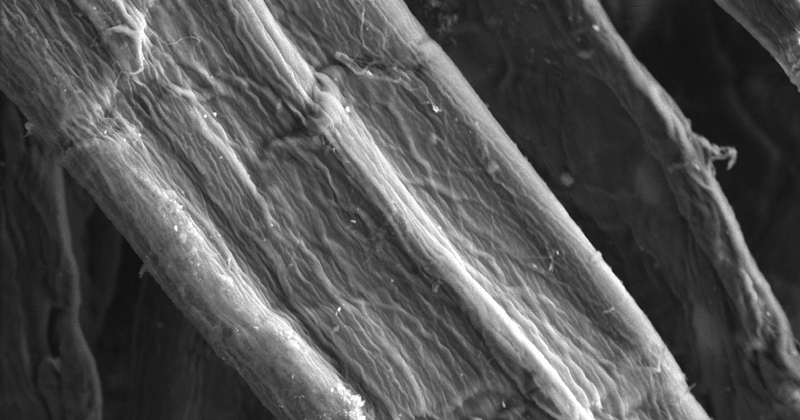

Corpos de provas de fibrocimento utilizados na pesquisa – Imagem cedida pelo pesquisador Julian Eduardo Mejia Ballesteros

Corpos de provas de fibrocimento utilizados na pesquisa – Imagem cedida pelo pesquisador Julian Eduardo Mejia Ballesteros

…

.

O fibrocimento é um material não estrutural usado para fabricar telhas, caixas d´água, placas planas, entre outras. Produzido a partir da mistura entre o cimento e uma ou várias adições minerais (como o calcário), ele é reforçado com fibras (minerais, sintéticas ou vegetais) que conferem um desempenho mecânico superior ao produto. Pesquisadores da Faculdade de Zootecnia e Engenharia de Alimentos (FZEA) da USP, em Pirassununga, estudam a substituição do calcário da mistura de fibrocimento por resíduos agroindustriais, como a cinza da casca de arroz e o carvão vegetal, além de propor o melhoramento de fibras vegetais de eucalipto e de pinus, conferindo mais resistência e durabilidade ao produto.

.

“Nosso objetivo é produzir um fibrocimento com propriedades mecânicas superiores, aliando o aproveitamento de resíduos”, conta o autor de uma tese de doutorado sobre o tema, o engenheiro ambiental Julian Eduardo Mejia Ballesteros. A pesquisa é realizada sob a orientação do professor Juliano Fiorelli, do Núcleo de Pesquisa em Materiais para Biossistemas (NAP BioSMat) da FZEA. A defesa está prevista para este mês de junho.

Segundo Ballesteros, uma das vantagens das fibras vegetais é seu caráter renovável e custo inferior em comparação às fibras sintéticas – ligadas à indústria de petróleo e mais caras. Entre as fibras minerais, está o amianto, de uso proibido tanto no Brasil como em vários outros países por causar graves problemas de saúde.

.

O pesquisador explica que, geralmente, o fibrocimento é produzido com cerca de 70% de cimento, 20%-30% de calcário e de 4% a 8% de fibras. “Essa porcentagem é variável, depende de cada formulação, e também porque a indústria usa fibras sintéticas e vegetais ao mesmo tempo.”

Ballesteros testou seis formulações alternativas (veja infográfico abaixo). Entre os resultados, as placas de fibrocimento produzidas com fibras vegetais de pinus e de eucalipto que passaram pelo processo físico de hornificação e pela carbonatação acelerada apresentaram os melhores desempenhos nos testes mecânicos e de durabilidade. “Como a hornificação ainda não é usada pela indústria, a inovação deste trabalho é unir a fibra hornificada com a cura por carbonatação acelerada.”

…

Na carbonatação acelerada, as placas foram colocadas em uma câmara climática e expostas a parâmetros definidos de temperatura, umidade e níveis de dióxido de carbono (CO2) para que o gás penetrasse e carbonatasse o material. Essa tecnologia permite uma melhora na durabilidade das fibras como resultado da redução do pH, além das propriedades físicas e mecânicas do fibrocimento. “É uma técnica relativamente nova, mas atualmente algumas indústrias já a utilizam.”

.

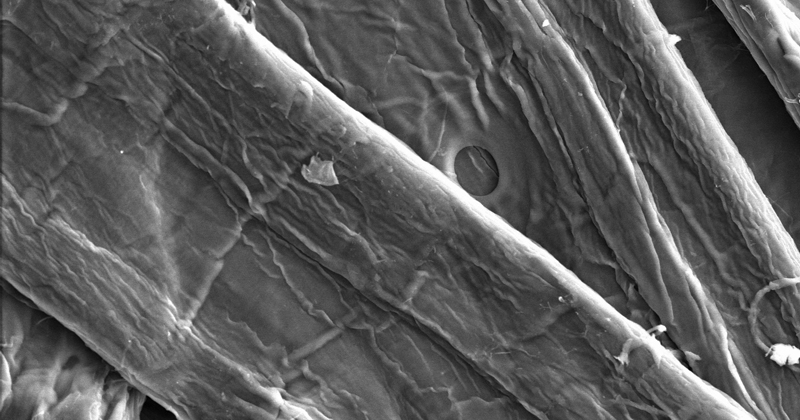

Na hornificação, as fibras de pinus (de 3 a 6 milímetros) e de eucalipto (de 0,5 a 1,5 milímetros) foram imersas em água, durante 15 horas e, posteriormente, colocadas para secagem em uma estufa por sete horas. “Esse processo de hornificação das fibras para a produção de fibrocimento é uma inovação, algo ainda não utilizado por esta indústria.”

.

Vantagem ambiental

Sobre a carbonatação acelerada, o pesquisador destaca o aspecto ambiental. “A indústria da construção e produção de cimento libera grandes quantidades de CO2 na atmosfera, favorecendo o efeito estufa. Assim, ao consumir CO2 no processo da carbonatação acelerada, significaria um avanço na sustentabilidade do setor, permitindo uma redução da concentração deste gás na atmosfera.”

O engenheiro conta que o fibrocimento produzido com fibras de eucalipto mostrou um melhor desempenho quando comparado às de pinus. “As fibras de pinus, por serem mais compridas, tendem a apresentar uma distribuição ineficiente dentro do material. Pelo seu comprimento, se aglomeram e isto gera uma queda das propriedades do fibrocimento. Porém, para todos os casos, as fibras hornificadas mostraram um melhor desempenho quando comparadas às sem tratamento.”

.

Cinza da casca de arroz e resíduo de carvão ativado

.

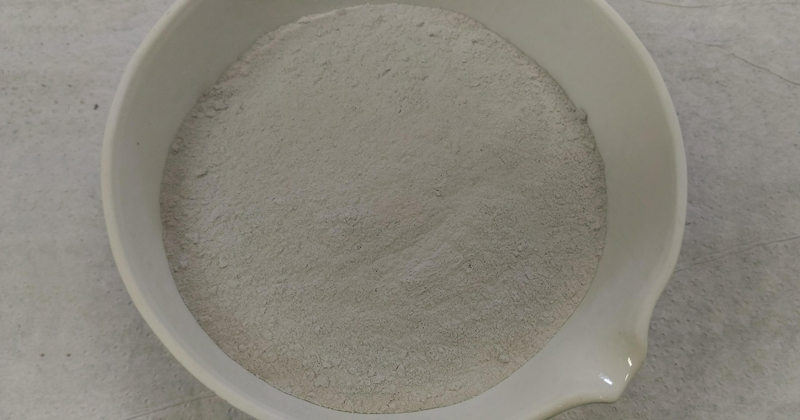

Ballesteros também analisou a substituição do calcário por materiais pozolânicos, como a cinza da casca de arroz e o resíduo de carvão ativado. Pozolanas são materiais que reagem quimicamente com o hidróxido de cálcio do cimento e, a partir dessa reação, ocorre o preenchimento dos poros do material e dos espaços vazios. A fibra fica melhor ancorada, o que confere uma melhora das propriedades mecânicas.

De acordo com o pesquisador, “a substituição do calcário por resíduos de cinza da casca de arroz ou resíduo de carvão ativado já representaria um ganho em economia, além dos benefícios ambientais, pois esses materiais costumam ter uma outra destinação, como os aterros sanitários, ou até mesmo descarte de forma irregular, diretamente na natureza”.

.

Segundo Ballesteros, “atualmente, a indústria arrozeira produz mais de 600 milhões de toneladas anuais, dos quais cerca de 100 milhões são casca. O setor da mineração de carvão produz ao ano mais de 7 milhões de toneladas, sendo que, em função do processo industrial de extração e lavagem, até 15% pode representar o resíduo de carvão.”

.

Aplicação

Os testes com os resíduos de carvão ativado mostraram melhora na durabilidade das fibras e nas propriedades mecânicas das placas. Já a porcentagem de 27% de cinza de casca de arroz na substituição de calcário se mostrou desvantajosa. “Ela absorve muita água e isso fez com que o desempenho mecânico fosse pior quando comparado com as outras formulações”, diz o pesquisador. Ele sugere a realização de outros estudos, utilizando porcentagens diferentes.

Ballesteros lembra que os resultados comprovam o potencial de uso das técnicas de forma combinada a nível laboratorial. Para serem aplicados na indústria seriam necessários testes de escala industrial. Por outro lado, também podem ser realizadas pesquisas complementares para otimizar os processos de carbonatação (quais parâmetros aplicar para temperatura, umidade, tempo de carbonatação) e o grau de substituição de adições pozolânicas.

Mais informações: e-mail julianmejia721@gmail.com, Julian Eduardo Mejia Ballesteros