Uma pesquisa coordenada pelo Instituto de Pesquisas Tecnológicas (IPT) sobre os desafios de adoção da manufatura aditiva indicou os altos custos de implantação do processo e o fato de a tecnologia ainda não ter atingido uma produtividade ou uma qualidade final que faça concorrência àquelas já estabelecidas como os principais gargalos para a aplicação da tecnologia, também conhecida como impressão 3D. As principais dificuldades encontradas pelas empresas para a aplicação de manufatura aditiva foram maturidade tecnológica (53%), custos (40%) e conhecimento da tecnologia (13%). Para falar sobre o assunto, o Jornal da USP no Ar conversou com Daniel Leal Bayerlein, pesquisador do Laboratório de Processos Metalúrgicos do IPT.

Segundo Bayerlein, no Brasil há pesquisas no campo de impressão 3D há mais de 15 anos, porém, no passado estava mais vinculado a institutos de pesquisa. Atualmente a tecnologia vem ganhando o mercado de trabalho. A técnica pode ser utilizada com polímeros, metais e cerâmicos. Com relação aos metais, setor em que Bayerlein trabalha, a manufatura aditiva vem trabalhando com ligas à base de titânio, que têm como vantagem a densidade baixa, permitindo a produção de peças para as áreas médica e aeroespacial.

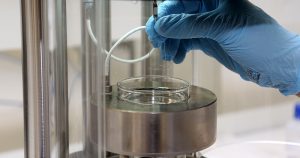

O pesquisador, contudo, conta que a tecnologia ainda é cara no Brasil. “A produção do pó metálico que vai ser utilizado para a impressão 3D é muito cara”. Além disso, as máquinas utilizadas também possuem alto valor e produtividade baixa. Mesmo assim, para certos objetos, o custo da matéria prima não é de tudo importante, uma vez que muitas das peças fabricadas são de tamanho pequeno, como é o caso de pedaços de ossos utilizados na área médica.

Para Bayerlein, a grande inovação dessa tecnologia é a capacidade de produzir peças especiais, “O custo para produzir dez ou mil peças é o mesmo, porque você não precisa produzir moldes” explica. O nível de capacitação da mão de obra também é necessário que seja elevado, o que faz com que sejam poucas as pessoas aptas a trabalhar nesse meio.