Blog

Sem eles, o processamento do nióbio metálico no Brasil não seria possível

Atuais professores da Escola de Engenharia de Lorena (EEL) da USP participaram de projeto que desenvolveu tecnologia nacional própria

Os professores da EEL Rosa Ana Conte, Antonio Fernando Sartori e Sebastião Ribeiro com as barras de nióbio metálico produzidas durante o Projeto Nióbio, do qual eles participaram nos anos 1970 a 1990 - Foto: Cecília Bastos/USP Imagens

Rosa Ana Conte, Antonio Fernando Sartori e Sebastião Ribeiro são professores da Escola de Engenharia de Lorena (EEL) da USP. Eles fazem parte de uma equipe de mais de 100 profissionais que trabalharam entre os anos 1970 e 1990 para desenvolver uma tecnologia nacional para a produção do nióbio metálico.

O nióbio é um metal não ferroso e tem entre suas características a alta condutividade térmica e elétrica, maleabilidade e alta resistência à corrosão. Por sua capacidade de melhorar as propriedades de materiais, é utilizado para aprimorar ligas metálicas. Hoje, seu uso está em diversos setores, com aplicações na indústria automobilística, em obras de infraestrutura, usinas de energia térmica, hidroelétrica, eólica, em baterias de carros elétricos, tomógrafos, entre outros.

Até os anos 1970, o nióbio extraído no País não era viável economicamente, e saía daqui no formato bruto, sem valor agregado. A partir de pesquisas do PhD em engenharia de materiais e professor da Universidade Estadual de Campinas (Unicamp), Daltro Garcia Pinatti, foi possível produzir nióbio metálico com custos mais baixos do que se praticava mundialmente. Ao invés de exportar nióbio misturado com terra, começamos a produzir lingotes de nióbio puro.

Amostra de pirocloro, mineral explorado na jazida em Minas Gerais – Foto: Cecília Bastos / USP Imagens

Mas por que o nióbio? Em 1953, o geólogo Djalma Guimarães descobriu a maior jazida do minério no mundo, na cidade de Araxá, em Minas Gerais. Dois anos depois, a mina foi adquirida pela família Moreira Salles, acionista do banco Itaú, que criou a Companhia Brasileira de Mineração e Metalurgia (CBMM).

De acordo com o Anuário Mineral Brasileiro (AMB), a reserva brasileira de nióbio é de 16 milhões de toneladas, o que representaria 95% das reservas mundiais, e está concentrada principalmente em Minas Gerais, Goiás, Rondônia e Amazônia.

O nióbio não é encontrado puro na natureza, e sim na forma de óxidos, que, associados a outros elementos, dão origem a diferentes minerais. No caso da jazida de Araxá, o mineral explorado é o pirocloro e sua extração é realizada a céu aberto, por escavação simples.

Autonomia tecnológica

A história do nióbio no Brasil começa a mudar quando o físico José Walter Bautista Vidal (1934-2013) assumiu a Secretaria de Tecnologia Industrial – STI, do então Ministério da Indústria e do Comércio do Brasil, em 1975, durante o governo Geisel. Ele buscava fomentar projetos que garantissem a autonomia científica e tecnológica do País.

Bautista Vidal foi professor da Universidade Federal da Bahia (UFBA), Universidade de Brasília (UnB) e Unicamp. Ele idealizou o Programa Nacional do Álcool (Proálcool), e buscou aumentar o valor agregado de minérios dos quais o Brasil possuísse grandes reservas, e a mais expressiva delas era o nióbio.

Assim surgiria o Projeto Nióbio com a proposta de extrair o minério e transformá-lo em um produto com maior valor e mais possibilidade de aplicações industriais, como o nióbio metálico.

Mas existia um problema. A indústria não compraria o nióbio metálico se ele fosse mais caro do que outros metais já disponíveis no mercado. E, naquele momento, extrair o nióbio e processá-lo era muito caro. Até o início dos anos 1970, os metais refratários puros eram produzidos a partir de processos químicos complexos e caros. Refratários se aplica a um grupo de metais e materiais cerâmicos, que são altamente resistentes à alta temperatura e difíceis de sofrer corrosão ou oxidação.

Era preciso encontrar uma nova tecnologia capaz de processar o nióbio de forma mais barata. Esse processo já existia e quem o havia desenvolvido era o professor Pinatti (1940-2021).

Após seu doutorado nos Estados Unidos, onde trabalhou em pesquisas com molibdênio, o professor voltou ao Brasil e criou um método para refinar metais refratários a partir de um processo físico, e não químico como se fazia até então, usando fusão e refino por feixe de elétrons.

“Isso tinha uma série de vantagens, principalmente deixar de trabalhar com ácidos extremamente agressivos, que podem poluir o meio ambiente”, conta a professora da EEL Rosa Conte, que trabalhou no Projeto Nióbio.

A rota tecnológica desenvolvida por Pinatti era inovadora e permitia o processamento e refino não só do molibdênio, como também do nióbio e outros metais como tântalo, vanádio e titânio, que possuem as mesmas características: ponto de fusão muito alto e resistência ao ataque químico, seja por ácido ou outras substâncias.

Bautista Vidal encontrou em Pinatti a pessoa ideal para liderar o Projeto Nióbio. O primeiro passo foi avaliar se o nióbio metálico produzido com a técnica de Pinatti tinha a pureza exigida pelo mercado.

Bautista Vidal levou para a Alemanha as barras de nióbio metálico produzidas em laboratório para testar a qualidade. O material não só atendia às exigências do mercado, como despertou o interesse por comprá-lo. Vidal voltou do país europeu com um acordo para fornecimento do metal em grande escala. Depois surgiu ainda uma outra negociação com o Japão para o desenvolvimento da tecnologia de magnetos e fios supercondutores à base de nióbio metálico.

Com os acordos em mãos, agora era a vez de Pinatti iniciar o Projeto Nióbio para demonstrar a viabilidade de sua tecnologia em nível industrial, ou seja, criar uma planta piloto de processamento do minério de nióbio em nióbio metálico e a um custo competitivo no mercado.

A escolha de Lorena-SP

A escolha do local para sediar o Projeto Nióbio surgiu da descontinuação de uma outra pesquisa. A Fundação Centro Vale de Ensino e Pesquisa em Química Industrial, na cidade de Lorena, no interior de São Paulo, era mantenedora da Faculdade Municipal de Engenharia Química (Famenquil) desde 1971. A faculdade havia sido criada em 1969 pela prefeitura da cidade como uma autarquia.

A Central de Medicamentos do Ministério da Saúde havia contratado a fundação para desenvolver um projeto de medicamento. A pesquisa não resultou em um processo de fabricação viável e ocorreu um pedido de encerramento de atividades da Fundação Centro Vale.

Em 1975, Bautista Vidal entrou em negociações com o Ministério da Saúde e conseguiu que a Secretaria de Tecnologia Industrial – STI, do Ministério da Indústria e do Comércio, encampasse a fundação, já que se tratava de um centro de tecnologia industrial na área farmacêutica.

Assim a fundação passou a se chamar Fundação de Tecnologia Industrial (FTI), ligada à STI, e ficaria responsável pela execução e gestão do Projeto Nióbio e pela Famenquil, que também mudou de nome e se tornou a Faculdade de Engenharia Química de Lorena (Faenquil).

O Projeto Nióbio era supervisionado pela FTI e financiado pela STI dentro da Matriz do Programa de Materiais Refratários. Além do nióbio, a FTI também ficou responsável pelas operações da Usina Piloto de Álcool do Brasil (Proálcool), em Lorena, a primeira no Brasil para o desenvolvimento da tecnologia de álcool industrial como combustível alternativo.

A usina piloto do Proálcool foi instalada na área da Faenquil, onde hoje está a área I do campus da USP em Lorena. O Projeto Nióbio recebeu um novo espaço, de 117 mil metros quadrados, cedido à Prefeitura de Lorena pelo Grupo Peixoto de Castro, atual área II do campus da USP.

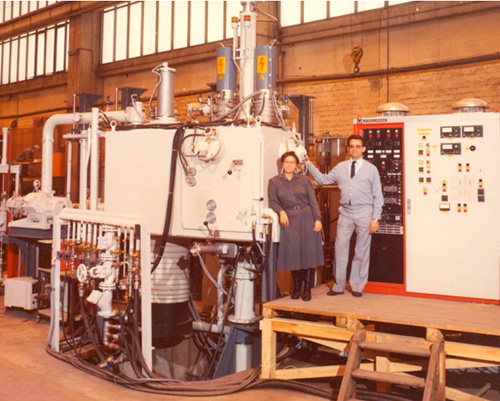

Em 1978, o professor Pinatti e sua equipe da Unicamp se transferiram para Lorena e iniciaram a elaboração dos seguintes projetos de pesquisa: Produtos de Nióbio, Acordos Brasil-Alemanha e Brasil-Japão, Aquisição do Forno de Feixe de Elétrons e Controle de Qualidade dos Produtos de Nióbio.

O professor da EEL Sebastião Ribeiro estava no 4º ano do curso de Engenharia Química da Faenquil quando chegaram os projetos do nióbio e do etanol. “Naquela época, os mentores desses projetos contratavam alunos da faculdade. Depois de formado, fui contratado como engenheiro do Projeto Nióbio e desde então estou aqui em Lorena.”

O forno de feixe de elétrons produzido na Alemanha para o Projeto Nióbio ainda está instalado no campus II da USP, em Lorena – Foto: Cecília Bastos – USP Imagens

Até 1994, a unidade piloto instalada em Lorena processou e refinou 130 toneladas de metais – 80 de nióbio, 42 de molibdênio, seis de titânio e duas de ligas diversas. “Nossa missão era provar que essa tecnologia era viável e transferi-la para a indústria porque, evidentemente, mesmo num projeto de tamanho piloto, você não poderia atender à demanda e a indústria deveria viabilizá-lo para o mercado ”, diz a professora da EEL.

No caso, a indústria seria a Companhia Brasileira de Mineração e Metalurgia (CBMM), a proprietária da maior mina de nióbio do Brasil. Essa tecnologia contribuiu para que a empresa privada se consolidasse como líder mundial na produção e fornecimento de produtos de nióbio de alto valor.

Segundo o Serviço Geológico Americano (UGSG), o Brasil é o maior produtor mundial de nióbio, respondendo por aproximadamente 89% da produção global. E 80% dessa comercialização é feita pela CBMM. Em 2022, a maior parte das exportações do Brasil foi enviada para a China, seguida por Holanda e Singapura.

O Projeto Nióbio contou com financiamento do governo federal e um contrato com a CBMM para transferência de tecnologia até que a companhia implantasse a produção industrial de nióbio metálico.

“O contrato [com a CBMM] durou 15 anos, entre 1980 e 1995. Trabalhamos quase industrialmente nesse período e, no encerramento do contrato, transferimos a tecnologia para a planta piloto da empresa”, destaca a professora Rosa.

A patente do forno de feixe de elétrons que permitia o processamento do minério em nióbio metálico ficou com a empresa alemã que produziu o forno. “Em troca, tivemos um abatimento no custo do forno; ela vendeu alguns fornos para outros clientes baseado nessa mesma tecnologia desenvolvida pelo professor Pinatti”, conta Rosa.

Barras de nióbio metálico produzidas durante o Projeto Nióbio – Foto: Cecília Bastos – USP Imagens

Descontinuação do Projeto Nióbio

Em 1990, o Tribunal de Contas da União determinou que os convênios entre a Fundação de Tecnologia Industrial (FTI), executora do Projeto Nióbio, e a Faenquil não continuassem. No ano seguinte, a FTI foi extinta e a faculdade foi incorporada ao sistema estadual de ensino superior do Estado de São Paulo sob a forma de autarquia de regime especial.

Devido a dificuldades financeiras, o governo de São Paulo iniciou tratativas para integrar a Faenquil a uma das universidades públicas do Estado. Assim, em 2006, a Faenquil foi incorporada à USP, com todo o seu espaço físico, alunos, professores e funcionários, tornando-se a Escola de Engenharia de Lorena (EEL) da USP.

O fim da FTI acabou encerrando o Projeto Nióbio prematuramente. Depois do desenvolvimento da tecnologia de fusão e refino do minério, a última etapa do projeto era abrir diferentes frentes de pesquisa para estudar as aplicações do nióbio metálico, como no setor nuclear. “Tínhamos claro quais seriam essas aplicações, só que nós não tivemos tempo de investigar todas elas”, lembra a professora da EEL.

O professor da EEL Antonio Sartori, que foi aluno de Pinatti e participou do Projeto Nióbio, destaca a necessidade de um grande projeto para estudar e desenvolver mais aplicações do nióbio metálico. Como o Brasil possui a maior reserva do minério, o País precisa desenvolver tecnologias para o seu uso.

“É preciso mais estudos fundamentais nos centros de pesquisas, nas universidades, e a gente fornecer nióbio para que achem novas aplicações. Se o Brasil não fizer, ninguém vai fazer; os Estados Unidos têm minas de molibdênio, por que eles desenvolveriam aplicações com o nosso nióbio?”, questiona.

O professor Sebastião Ribeiro indica que, além do nióbio metálico, existem muitas outras aplicações, como o óxido de nióbio, mas é preciso desenvolver uma cadeia produtiva, baseada em ciência e tecnologia, como na época do Projeto Nióbio. “Há muitas pesquisas no Brasil sobre o nióbio metálico e óxido de nióbio, mas o problema é que o País não fabrica produtos com eles, importamos tudo. Exportamos minério e compramos produtos manufaturados.”

Uma vida de dedicação à pesquisa

Com o fim do Projeto Nióbio, nos anos 1990, toda a equipe ficou meses sem salário e com indefinição profissional até o governo de São Paulo assumir a Faenquil, que depois foi incorporada à USP. A professora Rosa lembra que, na época do projeto, eles dedicavam 24 horas a pesquisar e encontrar soluções para a tecnologia ser viável.

“Nossa vida era aqui. Você tirava férias no papel, mas não tirava férias realmente. O meu mestrado durou sete anos porque eu precisava entender a ciência do que estava acontecendo na interação do metal com o feixe de elétrons e as impurezas. Eu só fui defender a minha tese em 1984, quando a gente chegou a esse conhecimento.”

Sartori diz que o desenvolvimento de pesquisa leva, muitas vezes, a bifurcações e que são necessários pesquisar os dois caminhos possíveis. “Na minha tese de mestrado, conseguimos verificar que o nióbio com que a gente estava trabalhando na planta piloto não era um nióbio de extrema pureza. E fui incumbido de fazer isso, começando do zero.”

O professor Sebastião recorda que eles não produziram apenas lingotes de nióbio. “Nós formamos profissionais para o País inteiro, que foram inclusive para o exterior. Então nós atingimos a nossa meta: desenvolver uma tecnologia e passar para a indústria, mas também a nossa formação de recursos humanos é de altíssimo nível.”

No ano passado, o Projeto Nióbio comemorou 45 anos. Ele foi o precursor do Centro de Materiais Refratários, que depois se consolidaria no atual Departamento de Engenharia de Materiais da Escola de Engenharia de Lorena (EEL) da USP, e entrou para a história do País ao desenvolver uma tecnologia nacional e inovadora para o processamento do nióbio metálico.